品質・環境 - 工場での取り組み

工場での取り組み

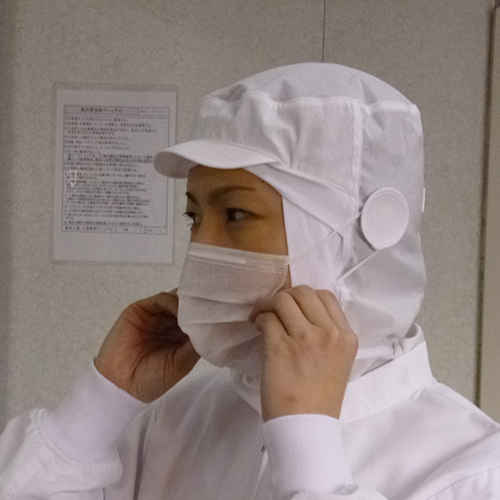

工場衛生管理

工場では、異物が混入しないよう入口のドアが二重になっています。徹底した品質・衛生管理と安心安全な製品をお届けするための念入りな対策を行っております。

1.靴の履き替え

上履き用・下履き用と、作業員1人当たり2つの靴箱を使い分けることで、外からのホコリ・ゴミを持ち込まないようにします。

2.鏡チェック

作業着姿を全身鏡でチェック。髪の毛が出てないか、服装の乱れがないか等を確認します。

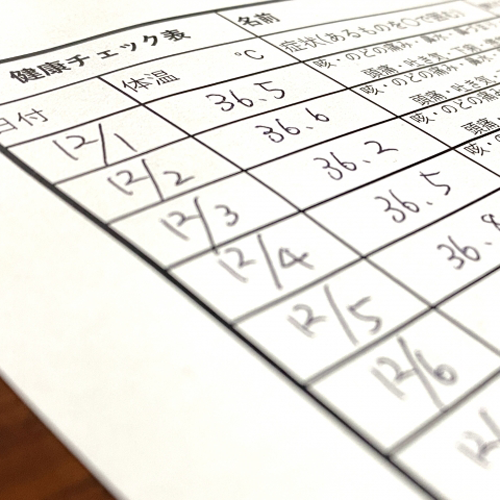

3.健康チェック

毎日、自身で自分の体を再確認。爪の伸びすぎや、傷の有無もチェックし、その場で問題を解決します。

4.異物除去

専用の機械(集塵装置)で、作業着についているホコリや髪の毛などを吸い取ります。

5.手洗い・消毒

手のひら、手の甲、指や爪の間と順をおって、石けんの手洗いを徹底。手を乾かしたあとは消毒をします。

6.エアーシャワー

体を回転させながら、壁から出る風を当て、作業着に付着している細かなホコリなどを除去します。

改善活動

現場の第一線で活躍する従業員が日々問題を提起し、解決に向け具体策を実行します。例えば、工程を色分けによって表した作業の「見える化」も、この改善活動の大きな成果のひとつで、イージーミスによる大きな事故を未然に防ぐことができます。

こうした取り組みを継続することで、商品の品質管理体制を維持しています。

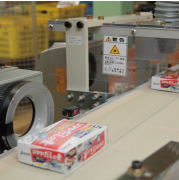

日付印字

食品業界において、印字に関わる事故は少なくありません。その原因として、「期限の誤表記」、「印字もれ」、「印字不明瞭」などが多くあげられます。当社だしの素製品では、レーザーで焼き付ける専用機械で印字し、高精度カメラで全数確認するラインも設置しています。この時、カメラによって印字のかすれや欠け、にじみ、抜けなどの問題が見つかれば、即時製造ラインから自動的に排除します。お客様に食品の安心・安全を伝える間違いのない情報を、お客様のお手元に届けられるよう、ハッキリ、しっかりとした捺印をしています。

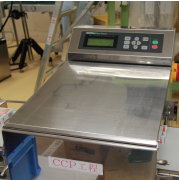

金属検出器

製品化前の最終段階で行なう眼では見つけ難い金属異物を発見するための検査です。製品を、ラインごとに金属検出器により監視しています。